Fraunhofer IWS – Ihr Partner in allen Fragen der Lasertechnik und Oberflächentechnik

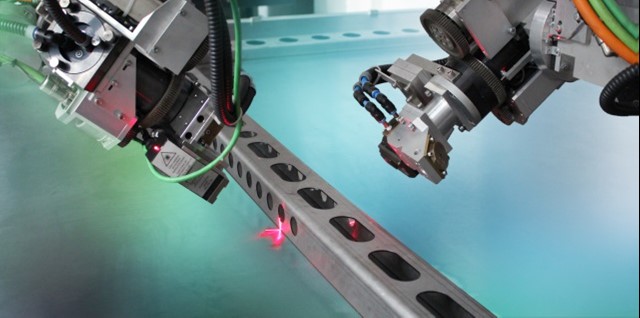

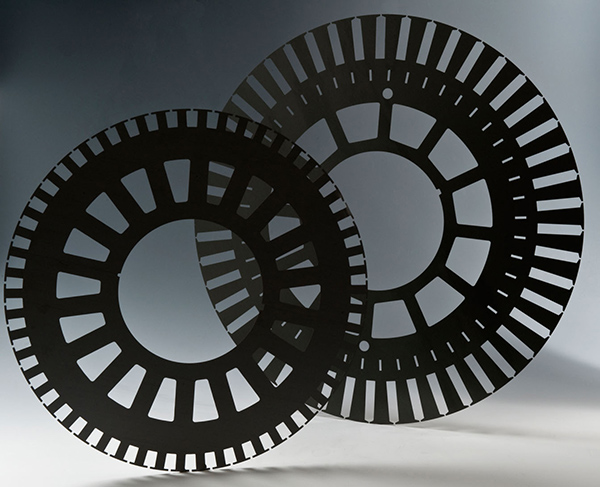

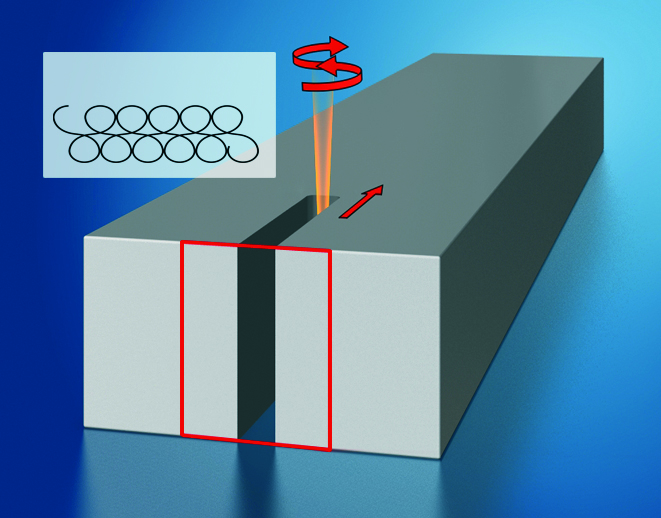

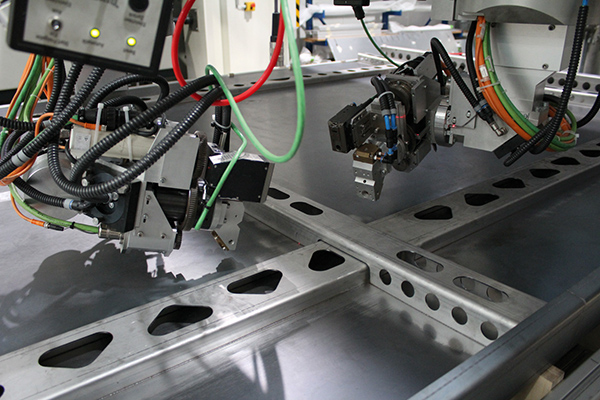

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden steht für Innovationen in der Laser- und Oberflächentechnik. Als Einrichtung der Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e. V. bietet das Institut Lösungen aus einer Hand – von der Entwicklung neuer Verfahren über die Integration in die Fertigung bis hin zur anwendungsorientierten Unterstützung. Die Felder Systemtechnik und Prozesssimulation ergänzen die Kernkompetenzen. Zu den Geschäftsfeldern des Fraunhofer IWS gehören PVD- und Nanotechnik, Chemische Oberflächen- und Reaktionstechnik, Thermische Oberflächentechnik, Generieren und Drucken, Fügen, Laserabtragen und -trennen sowie Mikrotechnik. Das Kompetenzfeld Werkstoffcharakterisierung und -prüfung unterstützt die Forschungsaktivitäten.