Das Fraunhofer IWU ist Motor für Neuerungen auf dem Gebiet der Produktionstechnik. Mehr als 600 Mitarbeitende an den Standorten Chemnitz, Dresden und Zittau erschließen Potenziale für die wettbewerbsfähige Fertigung in den Geschäftsfeldern Mobilität, Produktionssysteme und Life Science. Im Fokus der Wissenschaft und Auftragsforschung stehen Bauteile, innovative Verfahren und Prozesse sowie die dazugehörigen komplexen Maschinensysteme – die ganze Fabrik.

Als ein Leitinstitut für ressourceneffiziente Produktion liegt unser Hauptaugenmerk auf der Entwicklung von Effizienztechnologien und intelligenten Produktionsanlagen zur Herstellung von Karosserie- und Powertrain-Komponenten sowie der Optimierung der damit verbundenen umformenden, spanenden und fügenden Fertigungsprozesse, wobei wir Wert auf die Betrachtung der gesamten Prozesskette legen.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

- www.iwu.fraunhofer.de (iwu.fraunhofer.de)

Umformen 4.0 – Mehrwert vernetzte Produktion erleben

Die Zukunft der Umformtechnik liegt in der konsequenten Digitalisierung und Vernetzung. Das Fraunhofer IWU zeigt das ganz konkret mit einer realen, voll funktionsfähigen und am IWU realisierten Presse im messetauglichen Kompaktformat. Die 1,80 Meter hohe und 1,5 Tonnen schwere Maschine stellt auf der EuroBlech live Versuchsbauteile aus Blech her und wurde seit ihrer Premiere bei der Hannover Messe 2018 wesentlich weiterentwickelt: Permanent und in Echtzeit überwacht sie sowohl den Zustand ihrer eigenen Hardware als auch den Ausgangswerkstoff, den Umformprozess und die Qualität jedes einzelnen hergestellten Bauteils. Grundlage dafür sind Sensordaten aus Maschinenstruktur und Werkzeug. Sie speisen einen virtuellen Zwilling von Maschine und Prozess, der alle produktionsrelevanten Vorgänge zu 100 Prozent transparent macht. Mit dem so gewonnen Wissen lassen sich Ausschuss vermeiden, die Anlagenverfügbarkeit steigern und Prognosen über deren Lebensdauer erstellen.

Ein spezielles Konzept dieses intelligenten Produktionssystems sind virtuelle Sensoren. Sie kommen überall dort zum Einsatz, wo reale Sensoren sich nicht verbauen lassen – etwa weil die Stelle schwer zugänglich ist oder weil die Installation zu aufwändig und teuer wäre. Wie aber funktionieren die virtuellen Messfühler? Ihre Basis sind die realen Sensoren. Ein Algorithmus stellt nun Korrelationen zwischen den von ihnen gelieferten Daten her. Die Werte, die diese Korrelationen annehmen, sind die Messwerte des virtuellen Sensors. Ein Beispiel stellt die Durchbiegung des Pressentisches dar. Sie lässt sich nicht direkt ermitteln, kann aber als Korrelation der Presskraft-Sensoren dargestellt werden.

Xeidana®: Inline-Qualitätssicherung für die 100-Prozent-Produktion

Mit Xeidana® verfolgt das Fraunhofer IWU den Gedanken der modularen Anbindung an bestehende Produktionssysteme. Es handelt sich dabei um eine Software zur Qualitätssicherung, die sich in verschiedenste bestehende Fabrikumgebungen integrieren lässt – beispielsweise in ein Presswerk. Dort wird oft nur stichprobenartig per Sichtkontrolle geprüft, ob die Qualität der Bauteile stimmt. Mit Xeidana® hingegen wird die 100-prozentige Qualitätskontrolle Realität. Verknüpft mit einem Mehrkamerasystem, prüft die Software lückenlos jede gefertigte Komponente auf Falten, Risse und sogar innere Defekte. Xeidana® ist zudem Bestandteil des Pressendemonstrators »Umformen 4.0«. Auch dort überprüft das System die Bauteilqualität, ermöglicht weit darüber hinausgehend aber auch Rückschlüsse auf den Zustand des gesamten Produktionssystems.

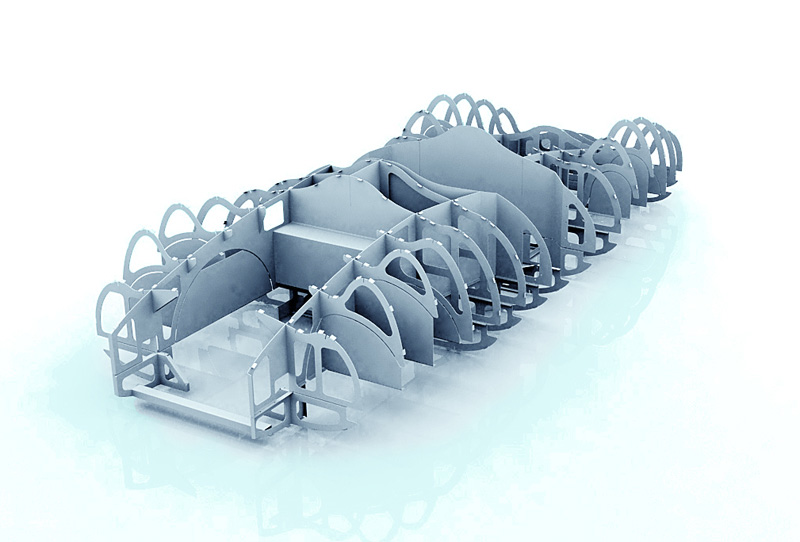

Automobilproduktion Losgröße 1 - Wirtschaftliche Blechbearbeitung für Unikate

Blechbauteile werden in den verschiedensten Stückzahlen produziert. Je nachdem ob ein Teil nur in sehr kleiner Losgröße gefertigt werden soll oder ob mehrere Tausend Teile davon benötigt werden, eignen sich aus Kostengründen verschiedene Umformverfahren für deren Herstellung. Das IWU zeigt mit dem Exponat »Silberhummel« technologisch verschieden geformte Bauteile vereint an einem Objekt. Die »Silberhummel« basiert auf Konzeptzeichnungen eines nie gefertigten Rennwagens des Automobilherstellers Horch. Das Fraunhofer IWU rekonstruierte das Fahrzeug und fertigte die Außenteile des Modells. Die Außenhaut besteht dabei aus Benchmark-Teilen, die am Institut u.a. mittels inkrementeller Blechumformung, Innenhochdruck-Blechumformung und klassischem Tiefziehen hergestellt wurden.